《产品里的故事》系列之— 3L医用防护口罩(N95)诞生记天辰平台注册,江西3L医用制品集团股份有限公司成立于1990年,是 具有雄厚经济实力和技术创新能力的高新技术企业。

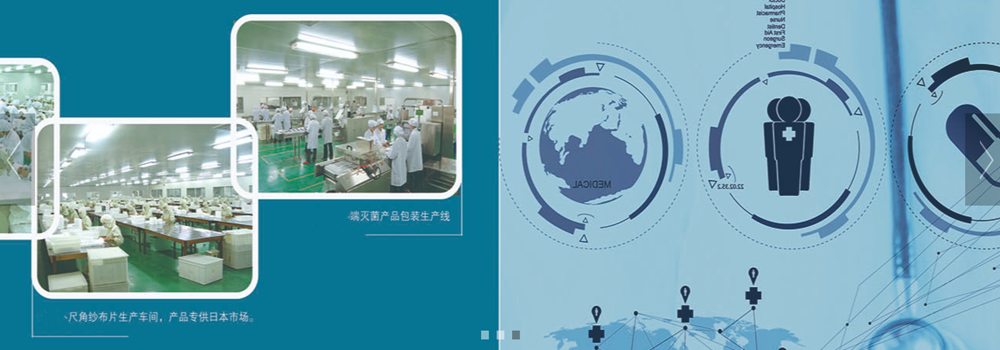

公司拥有多项发明zhuanli,多个产品如粘贴手术巾、伤口敷料、可吸收缝合线、麻醉穿刺包、导尿包等被认定为高新技术产品,享受国家相关政策优惠。

集团注重企业建设,始终把产品质量视为企业生命,严格实施全面质量管理,高度重视产品质量控制和监管。

3L正在为更多产品进军国际市场做准备,未来这些产品将成为3L敲开国际市场的新利器。

说起医用防护口罩(以下简称N95),似乎是在2020年新冠肺炎疫情初始才声名大噪,从而进入大众视野。对3L集团而言,自1990年成立至2003年的十多年里,即使手术感染控制类诸多产品已经达到国际先进水平,但在口罩类产品领域还是一片空白。2003年的那个春夏之交,3L集团为何惊雷般地一跃成为国内首批、江西省内首家具备N95口罩生产资质的企业?进入市场后,医用防护口罩历经实战,在SARS、H7N9、COVID-19等突发疫情时期,扮演着对病毒的防护盔甲角色......

2003年的“非典”疫情已经过去19年。你记忆深处的它是什么样的?或许是课堂上熏着白醋的酸味,或许是药店里被一抢而空的板蓝根,又或许是一张张戴着白色棉纱口罩的凝重面孔......而对那些失去亲人、留下后遗症的人们来说,“非典”却是再也不愿揭开的伤疤。

SARS病毒的传播速度之快、病死率之高,让专家意识到阻断病毒人际传播的最好方法之一就是佩戴口罩,但当时国内市场上普遍使用的还是纱布口罩,尽管它由16层甚至是20层纱布制成,但对于在医院长期接触感染“非典”患者的医护人员来说,感染几率依然很高,大量的医护人员相继感染,甚至殉职。

众所周知,病毒是一种非细胞生命形态,没有自己的代谢机构,没有酶系统。因此病毒基本不会单独存在空气中,而是依附在尘埃、血液、唾液等介质上,有的只有0.1微米。由于太小太轻,很容易被静电捕获,吸附在口罩或其他纤维表面,最难过滤的是直径在0.3到0.6微米左右的微粒。国内的纱布口罩对于0.3微米病毒颗粒的阻隔率只有65%-70%,而国外已经上市的对微粒捕捉效率较高的活性碳或医用口罩,对0.3微米颗粒过滤效果也仅为71%-85%,均不能有效阻断SARS病毒传播。

SARS病毒不断在全球蔓延,短期内已经波及32个国家和地区,截止2003年8月,感染人数8422例,死亡人数919人,致死率达11%,国内医疗专家已经意识到高级别防护口罩对遏制SARS病毒传播的重要性。2003年4月29日,国家质量监督检验检疫局和国家药监局迅速推出GB19083:2003《医用防护口罩技术要求》,文件中N95医用防护口罩的标准对0.3微米的颗粒过滤性达到了95%及以上。在2003年,国内连纱布口罩厂家都很少,对医用防护口罩这种高新技术产品更是空白。“2003年非典之前口罩生产厂家并不多,非典期间以及后来生产厂家出现一轮井喷,因为雾霾又涌现出一批企业。随着环境的改善,雾霾出现的情况减少,又有一些口罩企业被淘汰了。”国家劳动保护用品质量监督检验中心(武汉)主任刘宏斌曾在接受《华夏时报》采访时称,“此前国内的口罩企业过的并不滋润,甚至产能严重过剩。”

2003年的3L已经在全国医疗耗材领域占有一席之地,连续十年被江西省工商行政管理局、江西省著名商标认定委员会认定为江西省著名商标,诸多产品如医用手术薄膜(曾用名:手术巾)、结肠造瘘袋、压敏胶带率先填补国内空白。自5月3日晚21时,江西省首次发现输入型非典病例,3L集团更加忙碌了。5月8日,一封来自江西省经济贸易委员会的函件让3L集团又多了一份重任......

一封简短意赅的函件,字里行间都是上级领导部门对3L集团的信任!根据省委、省政府全力以赴抗击非典的要求,3L集团要按照《医用防护口罩技术要求》,尽快研制出从未涉足过的又一高新技术产品,填补国内空白。当时,只有美国等西方国家拥有N95口罩的生产技术,但他们对中国既不提供技术又不配合研发。面对“非典”疫情和省委省政府的重托以及外国的技术封锁,时任3L集团董事长李清先生高度重视,迅速召集研发、外贸、生产部门研究部署研发N95口罩的一系列工作,成立了以时任公司常务副总闻义福先生为组长,时任公司副总、研发部负责人侯永祺为副组长,研发部门的韩雯静、余德芸等同志为成员的项目组。时间就是生命,李清董事长当即指示调动公司全部资源,与“非典”病毒赛跑,坚决按照省委、省政府要求,在30天内研制出合格的N95口罩样品,时间之紧迫、任务之艰巨让项目组的每个人感受到了肩负的责任重大。

项目组为了深入了解病毒的特性以及当前形势下SARS病毒的传播途径,迅速查阅大量的文献资料并走访上海疾控中心、上海肺科医院著名专家,他们均表示,戴口罩和勤洗手是防范“非典”最重要和最有效措施之一。

项目组从世界卫生组织WHO、美国疾病控制中心CDC了解到,长时间与非典病患接触的一线医护人员更应该釆取严格的防范措施,应使用N95口罩。通过查阅CDC所属美国国家职业安全与健康研究院NIOSH对于呼吸器(口罩)防护用N95标准定义,对直径0.3微米的非油性固体颗粒过滤效果不低于95%,这与《医用防护口罩技术要求》中的关键指标过滤效果达到95%是一致的。

之所以N95口罩的过滤性高,是因为核心过滤材料严密,对直径0.3微米的非油性固体颗粒过滤效果可达到95%以上。然而如此高标准的过滤材料从何而来?项目组通过走访东华大学及纺织科学研究院、非织造布研究中心等专业研究机构,试图寻找到满足研制要求的过滤材料,但专家们明确表示,该过滤材料叫熔喷无纺布,目前国内技术水平尚不能制造出合格的能够适用于医用防护口罩产品的熔喷布,建议项目组把目标转向生产熔喷无纺布的国外企业。

时间一点点的飞逝,没有合格的原材料,研发、生产就无法进行。李清董事长指出:“预测未来的最好方法就是把它创造出来,我们不能因为国内没有熔喷无纺布,就对医用防护口罩的研发望而却步。”于是,项目组将视线转向了全球。

在得知国内没有性能合格的过滤材料后,项目组迅速与外贸部协调沟通,公司多部门联动召开专题攻关会。会议要求外贸部面向全球寻找合格的原材料,一周內务必找到合格的过滤材料。时任外贸部负责人、现任集团公司副总经理曾岿立即组织外贸部骨干成员施志勇、余文婷等同志展开工作,与当时处于世界领先水平的近40家非织造布制造商逐一联系,确认是否能供应滿足N95要求的过滤材料。

公司外,非典病毒依然在蔓延肆虐。公司内,大家为抗击疫情发挥智慧才干。虽然压力重重,但大家都认为这是一项充满挑战、富有使命感的任务。因为N95口罩的制造商大多在欧美国家,国內基本空白。为了尽早找到合适材料,外贸部的人员连续数日工作到凌晨三、四点。经过几日奋战,最终筛选出德国Freudenberg、美国Hollingsworth&Vose、PGI、BBA英国、台湾KNH等公司的产品可能满足研制医用防护口罩的要求。外贸部立刻确定规格并展开样材寄递工作。经过对样材分析比较,项目组最终选择了其中三家公司的过滤材料进行试样。

在外贸部已经选定几家外企的原材料进行试制的基础上,项目组为了深入研究口罩的性能,还专门从香港购买了多个品牌过滤性能较好的各式口罩进行分析比较。同时还实地探访国内知名口罩厂,了解当时的制造工艺,得到了这些厂家的大力支持!

核心过滤材料初步得到解决,其它的多种基材也要择优选取,尤其是对口罩外表面的丙纶无纺布材料,项目组对国内22个厂家挨个联系、记录、分析比较,最后选定其中三家作为试制材料的供应商。

关于口罩内层材料,根据科学出版社出版的《中国化工医药产品大全》第三卷注释:聚丙烯PP无㚖、无味、质轻、无毒的固体颗粒,制造出柔顺舒适的无纺布,因为当时的医用防护口罩包含平面型和立体型,最终平面口罩选定两家单位两种不同規格无纺布、模压立体型选取了三家单位两种不同规格无紡布作为内层材料进行试样。

关于鼻夹材料,项目组对多家电线厂和铝条厂的产品比对,最终平面口罩鼻夹采用可塑性强、强度极好的铁扎线,模压立体型口罩釆用普通流行的铝条。

关于口罩带材料,平面口罩采用挂耳式,立体口罩带保证足够的拉力使得与脸型完全密合,虽然2003版医用防护口罩未对密合性提出要求,但项目组考虑到口罩密合性对阻隔病毒传播的重要性。经过对多个厂家产品比較后,最终选定能最佳的松紧帶产品。

各材料已经就绪,研制医用防护口罩的任务已经取得了阶段性的成果。项目组再次召开会议,认线《医用防护口罩技术要求》的文件条款,大家抱着创新和求是相结合的研发态度,决定试制二款平面型、三款模压型、一款立体型防护口罩。

然而,在试制中发现,不同材料在加工时,受温度、压力、时间等因素影响很大,比如拱型口罩定型用的材料需要一定的温度和压力成型,而成型过程中的温度和压力又会改变其他材料性质而使得防护效果大大降低,试制遭遇一次又一次的失败。但是,项目组发扬了刻苦攻关的精神,不断摸索和改进技术工艺,终于找到了各材料间结合的最佳平衡点。

反复试验,反复记录,又反复改进。功夫不负努力的人!项目组不负众望,终于成功打出样品!5月27日,项目组完成了试制报告,在规定的时间内完成了国家、省委、省政府下达的任务。

虽然3L集团研究院对样品口罩带接点的撕裂强度、表面抗湿性、阻燃性、EO残余检测均合格,但对过滤效果、气流阻力和合成血穿透等指标需要委托北京医疗器械检测所(以下简称“北检所”)检测。

一周后,北检所传来好消息,3L集团组合的六种口罩样品中,已经提前将其中三种检测完成,完全能够达到N95标准,实验室沸腾一片!想着那些为抗击非典而奋战抗疫前线的医护人员,即将有了新的防病毒“盔甲”,所有熬过的夜、走过的路,都化成了轻松愉悦的笑容......

3L按时完成了国家和省委、省政府下达的N95口罩研制生产任务,填补了国内的空白,受到了江西省政府的表彰和奖励。

2003年6月22-23日,国家药监局在珠海召开的全国外科口罩审定会.时任珠海副市长余荣霭致欢迎辞,国家食品药品监督管理局副局长任徳权出席讲话,出席会议的有国家药监局、北京药监局、上海药监局、广东药监局、浙江药监局等十余家各地药监局,国家疾控中心、近十家医疗器械检测所、军事科学院、医院代表和企业代表共51名代表参加会议,当时国内首批成功研制出医用防护口罩的企业只有三家,3L集团受邀派出了项目组副组长侯永祺副总经理为代表参加了此次会议。

6月22日会议听取了“非典”防护产品和临床预防报告以及防护产品监管报告,对医用防护口罩和医用防护服标准做了说明,并讨论贯彻执行的标准。

6月23日会议讨论审定医用外科口罩标准、二类医疗器械应急管理相关问题及防护产品管理体系和标准体系问题。

当回忆起19年前“非典”时期研制成功N95口罩的经历时,当年参加研制N95口罩的曾岿副总经理说:他记忆最深的是那份坚持,“新产品的开发,是一个漫长又艰苦的过程,反复的试验和重复的失败是常态,最重要的要坚守初心”。

3L集团研发的医用防护口罩,在“非典”、“H1N1”、“H7N9”及新冠肺炎等突发疫情中屡立战功。尤其是2020年新冠肺炎疫情大爆发,3L医用防护口罩随江西省医疗队出征湖北,保障了医护人员零感染凯旋。

现在,通过不断的探索和改进,我囯已经逐步建立和完善了医用防护口罩、外科口罩和医用口罩的标准。一个产品的外观、功能会被源源不断的新品所替代,但唯一不可替代的是这个产品诞生背后那段难熬却又饱富情感的故事!

说起医用防护口罩(以下简称N95),似乎是在2020年新冠肺炎疫情初始才声名大噪,从而进入大众视野。对3L集团而言,自1990年成立至2003年的十多年里,即使手术感染控制类诸多产品已经达到国际先进水平,但在口罩类产品领域还是一片空白。2003年的那个春夏之交,3L集团为何惊雷般地一跃成为国内首批、江西省内首家具备N95口罩生产资质的企业?进入市场后,医用防护口罩历经实战,在SARS、H7N9、COVID-19等突发疫情时期,扮演着对病毒的防护盔甲角色......

2003年的“非典”疫情已经过去19年。你记忆深处的它是什么样的?或许是课堂上熏着白醋的酸味,或许是药店里被一抢而空的板蓝根,又或许是一张张戴着白色棉纱口罩的凝重面孔......而对那些失去亲人、留下后遗症的人们来说,“非典”却是再也不愿揭开的伤疤。

SARS病毒的传播速度之快、病死率之高,让专家意识到阻断病毒人际传播的最好方法之一就是佩戴口罩,但当时国内市场上普遍使用的还是纱布口罩,尽管它由16层甚至是20层纱布制成,但对于在医院长期接触感染“非典”患者的医护人员来说,感染几率依然很高,大量的医护人员相继感染,甚至殉职。

众所周知,病毒是一种非细胞生命形态,没有自己的代谢机构,没有酶系统。因此病毒基本不会单独存在空气中,而是依附在尘埃、血液、唾液等介质上,有的只有0.1微米。由于太小太轻,很容易被静电捕获,吸附在口罩或其他纤维表面,最难过滤的是直径在0.3到0.6微米左右的微粒。国内的纱布口罩对于0.3微米病毒颗粒的阻隔率只有65%-70%,而国外已经上市的对微粒捕捉效率较高的活性碳或医用口罩,对0.3微米颗粒过滤效果也仅为71%-85%,均不能有效阻断SARS病毒传播。

SARS病毒不断在全球蔓延,短期内已经波及32个国家和地区,截止2003年8月,感染人数8422例,死亡人数919人,致死率达11%,国内医疗专家已经意识到高级别防护口罩对遏制SARS病毒传播的重要性。2003年4月29日,国家质量监督检验检疫局和国家药监局迅速推出GB19083:2003《医用防护口罩技术要求》,文件中N95医用防护口罩的标准对0.3微米的颗粒过滤性达到了95%及以上。在2003年,国内连纱布口罩厂家都很少,对医用防护口罩这种高新技术产品更是空白。“2003年非典之前口罩生产厂家并不多,非典期间以及后来生产厂家出现一轮井喷,因为雾霾又涌现出一批企业。随着环境的改善,雾霾出现的情况减少,又有一些口罩企业被淘汰了。”国家劳动保护用品质量监督检验中心(武汉)主任刘宏斌曾在接受《华夏时报》采访时称,“此前国内的口罩企业过的并不滋润,甚至产能严重过剩。”

2003年的3L已经在全国医疗耗材领域占有一席之地,连续十年被江西省工商行政管理局、江西省著名商标认定委员会认定为江西省著名商标,诸多产品如医用手术薄膜(曾用名:手术巾)、结肠造瘘袋、压敏胶带率先填补国内空白。自5月3日晚21时,江西省首次发现输入型非典病例,3L集团更加忙碌了。5月8日,一封来自江西省经济贸易委员会的函件让3L集团又多了一份重任......

一封简短意赅的函件,字里行间都是上级领导部门对3L集团的信任!根据省委、省政府全力以赴抗击非典的要求,3L集团要按照《医用防护口罩技术要求》,尽快研制出从未涉足过的又一高新技术产品,填补国内空白。当时,只有美国等西方国家拥有N95口罩的生产技术,但他们对中国既不提供技术又不配合研发。面对“非典”疫情和省委省政府的重托以及外国的技术封锁,时任3L集团董事长李清先生高度重视,迅速召集研发、外贸、生产部门研究部署研发N95口罩的一系列工作,成立了以时任公司常务副总闻义福先生为组长,时任公司副总、研发部负责人侯永祺为副组长,研发部门的韩雯静、余德芸等同志为成员的项目组。时间就是生命,李清董事长当即指示调动公司全部资源,与“非典”病毒赛跑,坚决按照省委、省政府要求,在30天内研制出合格的N95口罩样品,时间之紧迫、任务之艰巨让项目组的每个人感受到了肩负的责任重大。

项目组为了深入了解病毒的特性以及当前形势下SARS病毒的传播途径,迅速查阅大量的文献资料并走访上海疾控中心、上海肺科医院著名专家,他们均表示,戴口罩和勤洗手是防范“非典”最重要和最有效措施之一。

项目组从世界卫生组织WHO、美国疾病控制中心CDC了解到,长时间与非典病患接触的一线医护人员更应该釆取严格的防范措施,应使用N95口罩。通过查阅CDC所属美国国家职业安全与健康研究院NIOSH对于呼吸器(口罩)防护用N95标准定义,对直径0.3微米的非油性固体颗粒过滤效果不低于95%,这与《医用防护口罩技术要求》中的关键指标过滤效果达到95%是一致的。

之所以N95口罩的过滤性高,是因为核心过滤材料严密,对直径0.3微米的非油性固体颗粒过滤效果可达到95%以上。然而如此高标准的过滤材料从何而来?项目组通过走访东华大学及纺织科学研究院、非织造布研究中心等专业研究机构,试图寻找到满足研制要求的过滤材料,但专家们明确表示,该过滤材料叫熔喷无纺布,目前国内技术水平尚不能制造出合格的能够适用于医用防护口罩产品的熔喷布,建议项目组把目标转向生产熔喷无纺布的国外企业。

时间一点点的飞逝,没有合格的原材料,研发、生产就无法进行。李清董事长指出:“预测未来的最好方法就是把它创造出来,我们不能因为国内没有熔喷无纺布,就对医用防护口罩的研发望而却步。”于是,项目组将视线转向了全球。

在得知国内没有性能合格的过滤材料后,项目组迅速与外贸部协调沟通,公司多部门联动召开专题攻关会。会议要求外贸部面向全球寻找合格的原材料,一周內务必找到合格的过滤材料。时任外贸部负责人、现任集团公司副总经理曾岿立即组织外贸部骨干成员施志勇、余文婷等同志展开工作,与当时处于世界领先水平的近40家非织造布制造商逐一联系,确认是否能供应滿足N95要求的过滤材料。

公司外,非典病毒依然在蔓延肆虐。公司内,大家为抗击疫情发挥智慧才干。虽然压力重重,但大家都认为这是一项充满挑战、富有使命感的任务。因为N95口罩的制造商大多在欧美国家,国內基本空白。为了尽早找到合适材料,外贸部的人员连续数日工作到凌晨三、四点。经过几日奋战,最终筛选出德国Freudenberg、美国Hollingsworth&Vose、PGI、BBA英国、台湾KNH等公司的产品可能满足研制医用防护口罩的要求。外贸部立刻确定规格并展开样材寄递工作。经过对样材分析比较,项目组最终选择了其中三家公司的过滤材料进行试样。

在外贸部已经选定几家外企的原材料进行试制的基础上,项目组为了深入研究口罩的性能,还专门从香港购买了多个品牌过滤性能较好的各式口罩进行分析比较。同时还实地探访国内知名口罩厂,了解当时的制造工艺,得到了这些厂家的大力支持!

核心过滤材料初步得到解决,其它的多种基材也要择优选取,尤其是对口罩外表面的丙纶无纺布材料,项目组对国内22个厂家挨个联系、记录、分析比较,最后选定其中三家作为试制材料的供应商。

关于口罩内层材料,根据科学出版社出版的《中国化工医药产品大全》第三卷注释:聚丙烯PP无㚖、无味、质轻、无毒的固体颗粒,制造出柔顺舒适的无纺布,因为当时的医用防护口罩包含平面型和立体型,最终平面口罩选定两家单位两种不同規格无纺布、模压立体型选取了三家单位两种不同规格无紡布作为内层材料进行试样。

关于鼻夹材料,项目组对多家电线厂和铝条厂的产品比对,最终平面口罩鼻夹采用可塑性强、强度极好的铁扎线,模压立体型口罩釆用普通流行的铝条。

关于口罩带材料,平面口罩采用挂耳式,立体口罩带保证足够的拉力使得与脸型完全密合,虽然2003版医用防护口罩未对密合性提出要求,但项目组考虑到口罩密合性对阻隔病毒传播的重要性。经过对多个厂家产品比較后,最终选定能最佳的松紧帶产品。

各材料已经就绪,研制医用防护口罩的任务已经取得了阶段性的成果。项目组再次召开会议,认线《医用防护口罩技术要求》的文件条款,大家抱着创新和求是相结合的研发态度,决定试制二款平面型、三款模压型、一款立体型防护口罩。

在试制中发现,不同材料在加工时,受温度、压力、时间等因素影响很大,比如拱型口罩定型用的材料需要一定的温度和压力成型,而成型过程中的温度和压力又会改变其他材料性质而使得防护效果大大降低,试制遭遇一次又一次的失败。但是,项目组发扬了刻苦攻关的精神,不断摸索和改进技术工艺,终于找到了各材料间结合的最佳平衡点。

成功打出样品!5月27日,项目组完成了试制报告,在规定的时间内完成了国家、省委、省政府下达的任务。

虽然3L集团研究院对样品口罩带接点的撕裂强度、表面抗湿性、阻燃性、EO残余检测均合格,但对过滤效果、气流阻力和合成血穿透等指标需要委托北京医疗器械检测所(以下简称“北检所”)检测。

北检所传来好消息,3L集团组合的六种口罩样品中,已经提前将其中三种检测完成,完全能够达到N95标准,实验室沸腾一片!想着那些为抗击非典而奋战抗疫前线的医护人员,即将有了新的防病毒“盔甲”,所有熬过的夜、走过的路,都化成了轻松愉悦的笑容......

003年6月22-23日,国家药监局在珠海召开的全国外科口罩审定会.时任珠海副市长余荣霭致欢迎辞,国家食品药品监督管理局副局长任徳权出席讲话,出席会议的有国家药监局、北京药监局、上海药监局、广东药监局、浙江药监局等十余家各地药监局,国家疾控中心、近十家医疗器械检测所、军事科学院、医院代表和企业代表共51名代表参加会议,当时国内首批成功研制出医用防护口罩的企业只有三家,3L集团受邀派出了项目组副组长侯永祺副总经理为代表参加了此次会议。

6月22日会议听取了“非典”防护产品和临床预防报告以及防护产品监管报告,对医用防护口罩和医用防护服标准做了说明,并讨论贯彻执行的标准。

当回忆起19年前“非典”时期研制成功N95口罩的经历时,当年参加研制N95口罩的曾岿副总经理说:他记忆最深的是那份坚持,“新产品的开发,是一个漫长又艰苦的过程,反复的试验和重复的失败是常态,最重要的要坚守初心”。

新冠肺炎等突发疫情中屡立战功。尤其是2020年新冠肺炎疫情大爆发,3L医用防护口罩随江西省医疗队出征湖北,保障了医护人员零感染凯旋。

通过不断的探索和改进,我囯已经逐步建立和完善了医用防护口罩、外科口罩和医用口罩的标准。一个产品的外观、功能会被源源不断的新品所替代,但唯一不可替代的是这个产品诞生背后那段难熬却又饱富情感的故事!